集成电路(IC)的制造过程及应用

- 集成电路(IC)的制造过程及应用

- TNY267型号的电子元件及其应用和制造过程概述

- 原装集成电路IC与三端稳压集成电路L7915CV的特性及应用

- BCE12AM可控硅的制造过程及其重要性

- 电子工程中的集成电路及其应用

- PIC16LF1509T-I/SS 微控制器:高性能与多功能的原装集成电路IC

- 集成电路IC TL494:脉宽调制控制器及其应用

- SI32260-C-FM1R:进口原装现货的高性能集成电路

- KD5301,3LED集成电路:按键与LED控制的集成解决方案

- CW1104ALAS集成电路的过冲保护与充电过流保护功能

- ULN2003L集成电路:台湾友顺UTC制造的高效电机驱动解决方案

- USB-C高电压微控制器:推动快充与多功能集成新趋势

- 双向可控硅芯片:工作原理、制造过程与应用领域

- 5LED马达驱动IC:集成电机控制与LED驱动的多功能集成电路

- 93LC86CT-I/SN:原厂原装集成电路芯片的重要性与优势

- 24AA64T-I/OT EEPROM集成电路:非易失性存储解决方案的详细介绍

- FPGA芯片与USB-C PD芯片协同设计:实现高效电源管理与灵活可编程的系统集成

- SP6018S8RGB:多功能高集成度的LED驱动集成电路

- 热熔断路器与保险丝的区别及应用解析:全面了解Type A/B/C/E/F/G/I插座类型

- HT7327集成电路及其应用

-

原装W79E822BSG集成电路的应用与特点

原装W79E822BSG集成电路是一种广泛应用于电子设备中的半导体产品,它以其高性能和可靠性而闻名。这种集成电路通常用于音频和视频处理...

-

风华电容0603B224K500NT的特性与应用

风华电容0603B224K500NT是一款常见的电子元件,其型号中的“0603”通常指的是电容的尺寸,这是一个非常小的表面贴装(SMD)封装,尺寸大...

-

芯龙品牌XL6008 DC-DC升降压IC的全面介绍与应用分析

芯龙品牌的DC-DC升降压IC XL6008是一款专为电源转换设计的集成电路。它具备高效的升降压功能,能够在不同的输入电压下稳定输出所需的直...

-

KA7805:5V直插式稳压集成电路的详细介绍与应用

KA7805是一款5V直插式稳压集成电路,它广泛应用于需要稳定直流电源的电子设备中。这种稳压器具有较高的稳定性和可靠性,能够在各种工...

-

78L08三端稳压IC:特性、应用与设计要点

三端稳压IC 78L08是一种低电压、正电压输出的电压调节器,广泛应用于电子电路中,以提供稳定的直流电源。这种集成电路设计用于直接从...

-

FR9888同步降压电源IC的介绍与应用

FR9888是一款专为同步降压电源设计的应用集成电路,它通常用于将较高的输入电压转换为较低的输出电压,以满足各种电子设备对电源电...

-

原装现货集成电路F921C105MPA的市场价值与供应链管理

F921C105MPA 是一种集成电路的型号,通常用于电子设备中,作为控制或处理信号的组件。这类产品在市场上有着广泛的应用,比如在消费电...

-

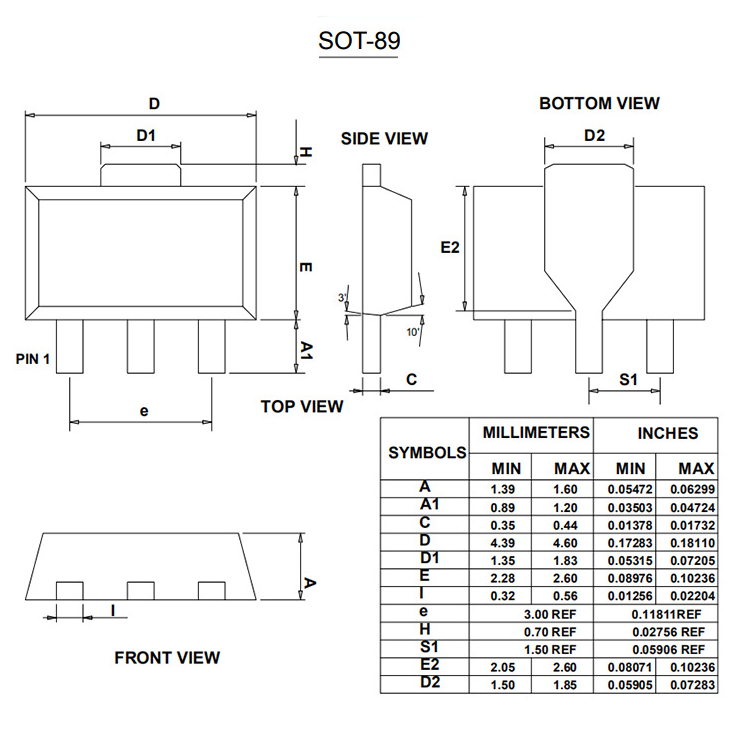

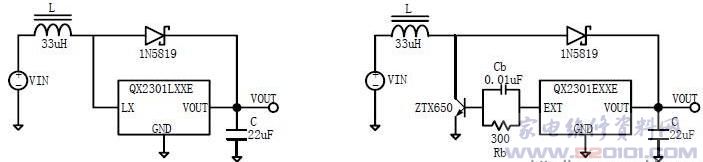

QX2301升压IC的特性及应用

QX2301是一款升压型集成电路,它主要用于将低电压转换为高电压,广泛应用于便携式设备和电池供电的系统中。这种升压IC通常具有较高的...

-

CC0805JRNPO9BN102原装贴片电容详解及应用

CC0805JRNPO9BN102 是一个型号的贴片电容,它属于电子元件中的一种,广泛应用于各种电子设备中。这种电容的尺寸为0805,即长为2毫米,宽为...

-

C5750X7S2A106K230KB 电容的详细介绍与应用

C5750X7S2A106K230KB 是一种电容器的型号,通常用于电子电路中以存储能量、滤波、去耦、稳定电压等。这种型号的电容具有特定的电气特性和...

-

原装稳压IC HT7133与HT7136的特性与应用

原装稳压IC,即集成电路中的稳压器,是一种广泛应用于电子设备中的组件,用于维持稳定的电压输出,确保电子设备的正常运行。HT7133和...

-

L7805CV三端稳压集成电路的详细介绍及其应用注意事项

L7805CV是一款由ST(意法半导体)生产的三端稳压集成电路,它以其出色的性能和稳定性在电子电路设计中被广泛应用。这款稳压器采用薄...

-

贴片电容1P-226全系列的介绍与应用

贴片电容,也称为表面贴装电容,是一种广泛应用于电子设备中的电容器。1P-226全系列指的是具有特定尺寸和电气特性的贴片电容。这类...

-

贴片电容CL21B474KBFNNNE的特性和应用

贴片电容,也称为表面贴装电容,是一种广泛应用于电子设备中的电容器。CL21B474KBFNNNE 是贴片电容的一个型号,它通常用于电路板上的电...

-

全系列贴片电容器原装现货CL32A227MQVNNNE:性能与应用解析

全系列贴片电容器原装现货CL32A227MQVNNNE是一款广泛应用于电子设备中的高性能电容器。这种电容器以其紧凑的尺寸、高可靠性和优异的电...

-

电容器C4532Y5V1H106ZB:原装现货的重要性与应用

电容器C4532Y5V1H106ZB是一款具有特定电气特性的电子元件,它在电子电路中扮演着重要的角色,主要用于储存电能和稳定电源电压。这种电...

-

Microchip PIC系列单片机:功能与应用解析

美国Microchip Technology Inc.(微芯科技)是全球领先的单片机和微控制器制造商之一,以其高质量和可靠性而闻名。Microchip的PIC系列单片机广...

-

STC89C516RD单片机简介及应用

单片机是一种集成电路芯片,它将微处理器、存储器和I/O接口等功能集成在一个芯片上,用于实现特定控制功能。STC89C516RD是中国宏晶科技...

-

PIC12F629单片机的特性与应用概述

PIC12F629是Microchip公司生产的一款8位低功耗单片机,属于PIC12F系列。这款单片机以其小巧的封装和低功耗特性而受到广泛应用,特别是在需...

-

AT89C2051单片机的特性及其应用领域

AT89C2051是一款8位单片机,属于ATMEL公司生产的AT89系列。这款单片机具有8KB的内部闪存,2KB的RAM,以及256字节的EEPROM。它基于8051微控制器的...